- For secure high-pressure

- +36 62 999 051

- info@pwent.eu

Products

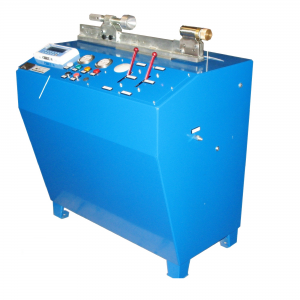

CST-300 horizontal shot blasting machine for gascylinder

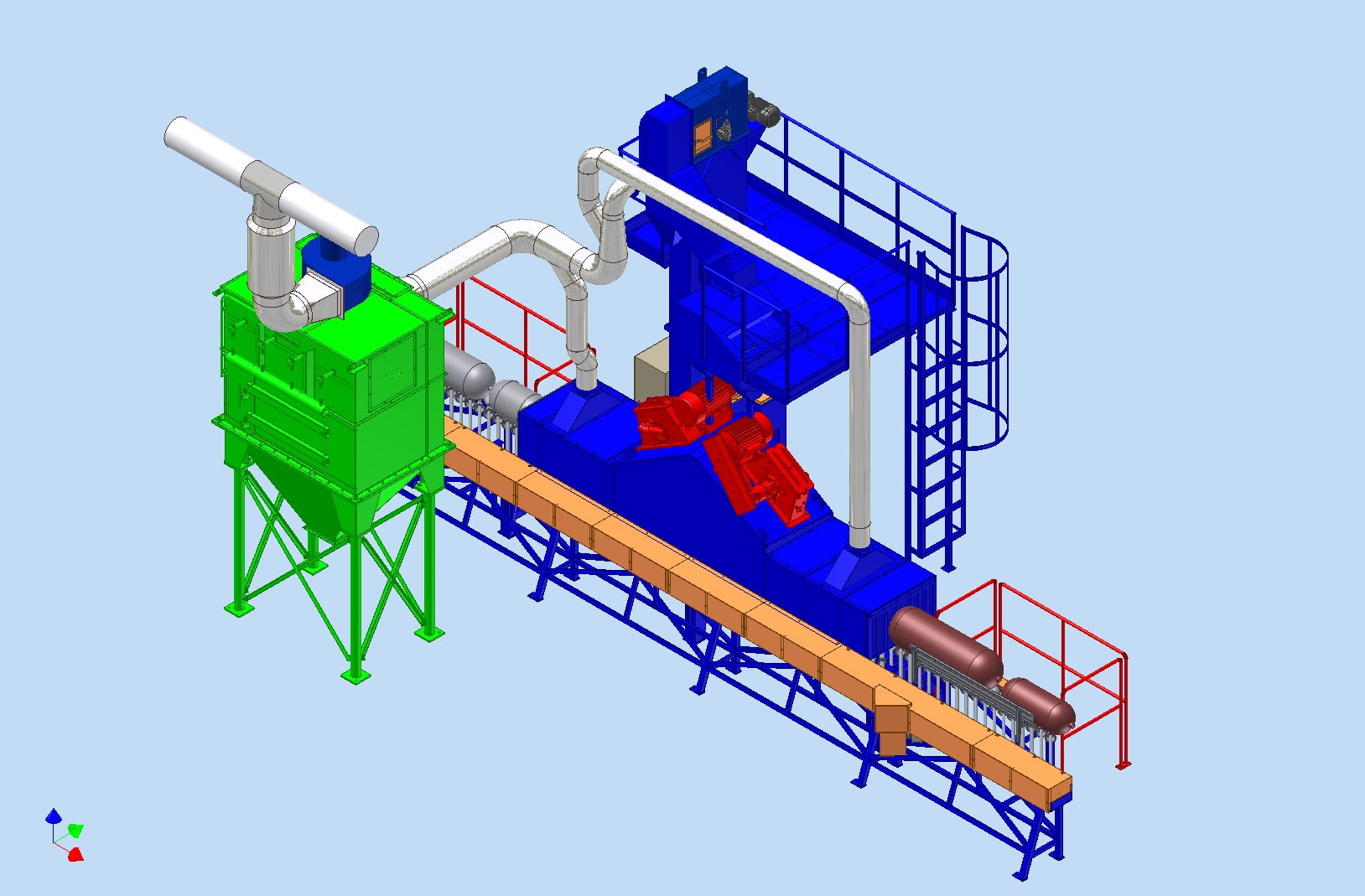

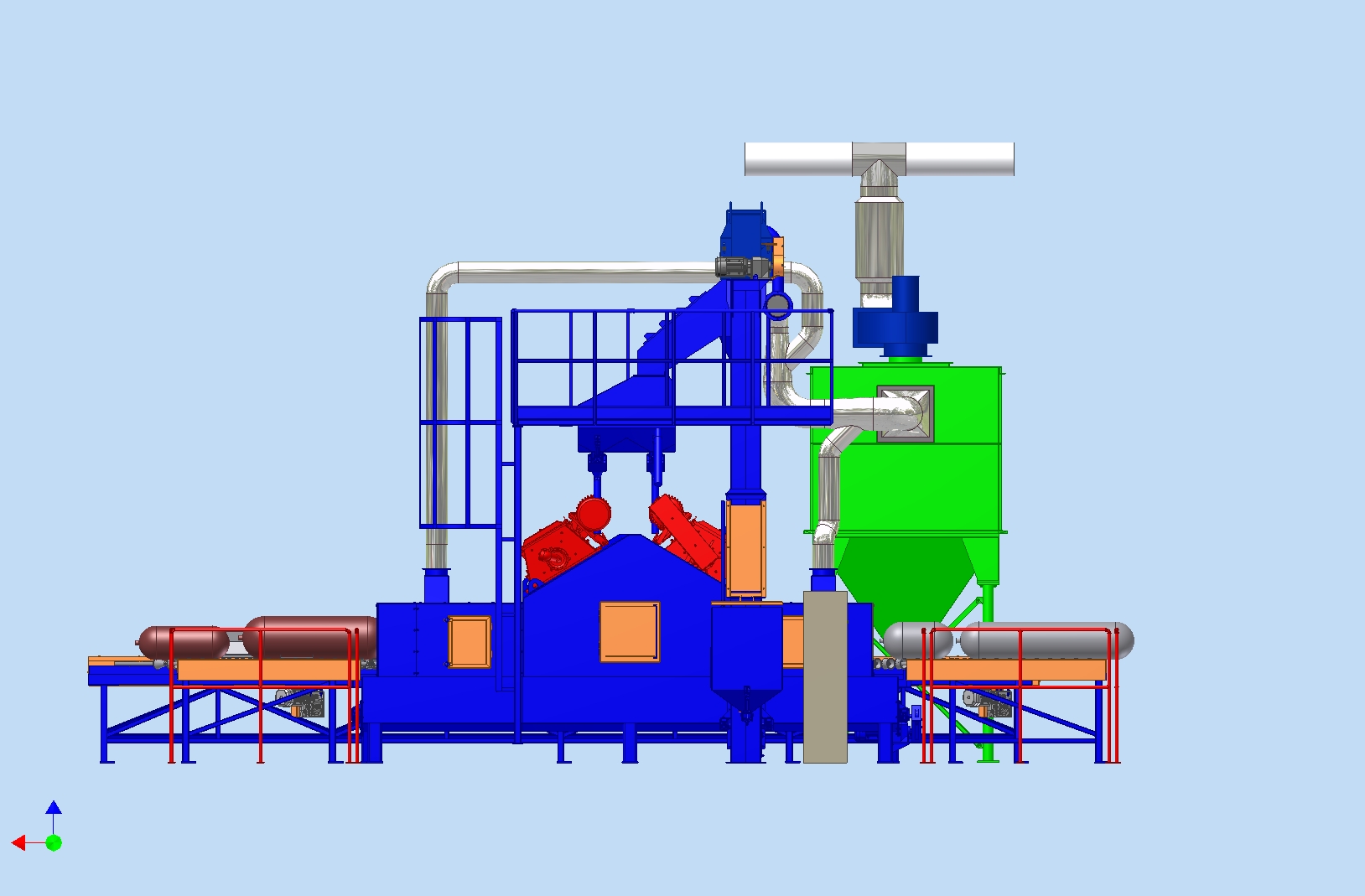

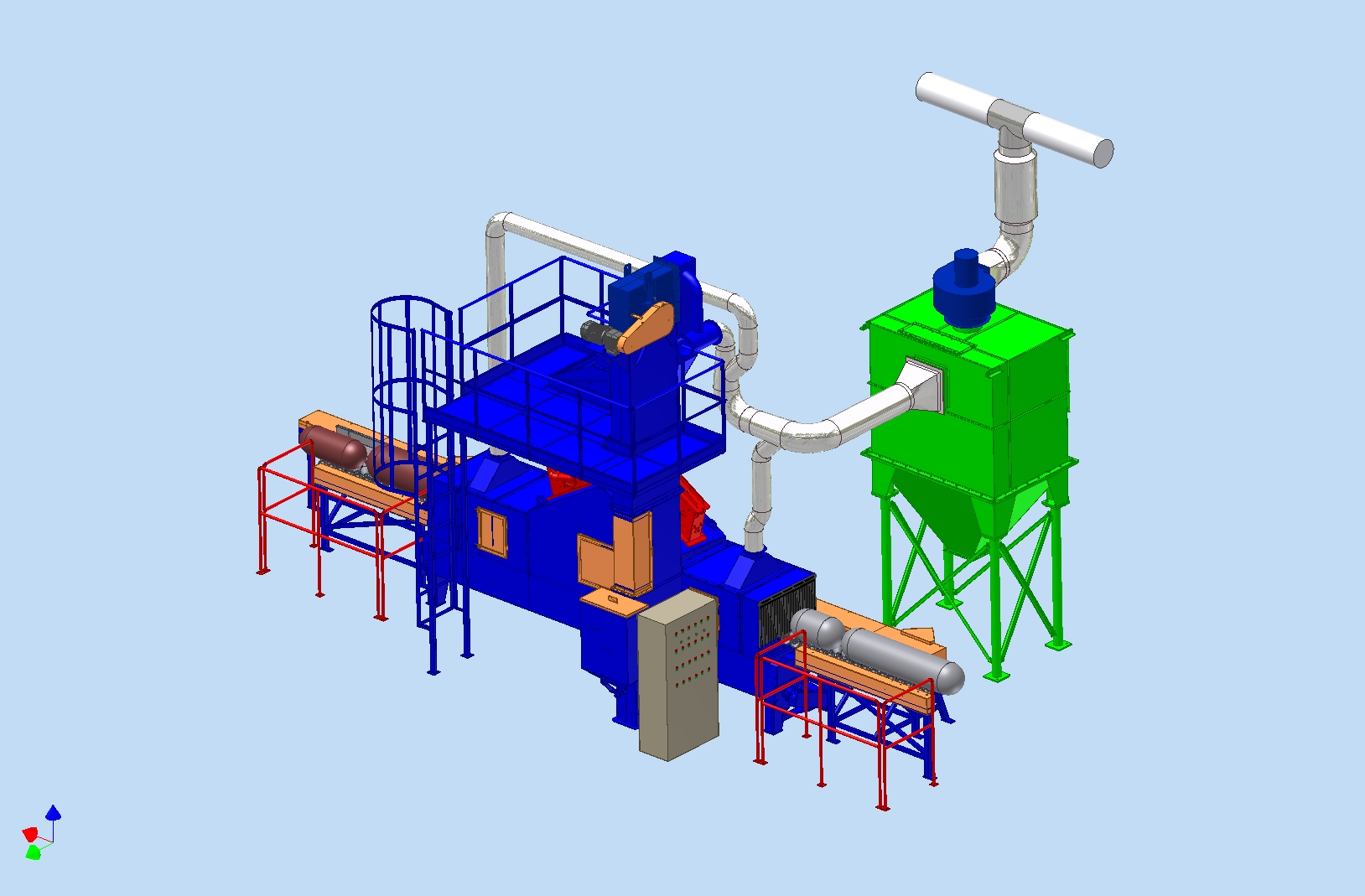

CST300 horizontal shot blasting machine for gascylinder. Ideal surface treatment for pipes, cylinders, cylindrical outer surface cleaning. Continous operation descaling

CST‐300 type shot blasting machine. for pipes, cylinders and cylindrical items outer surface cleaning. Continous operation descaling

Technical description

A CST -300 típusú szemcseszóró berendezés speciálisan csövek, hengeres tartályok külső felületének és egyéb hengeres testek szemcseszórására alkalmas szemcseszóró gép. Jelen esetben a berendezést 100-270 mm átmérőjű maz 1700 mm hosszú gázpalackok szemcseszórására ajánljuk..

A berendezés 2 db ABR-D 400 típusú szórófejjel rendelkezik. A szórófej a görgőpálya síkja felett helyezkedik el. Szórás a haladási iránnyal párhuzamos síkban történik. A szórófej axiális irányú, gravitációs szóróanyag hozzávezetésű, előgyorsítóval szerelt nyolclapátos konstrukció, pontos szóróanyag-sugár beállítási lehetőséggel. A gép aktív zónába eső felületei nagy kopás állóságú mangánacél béléssel szereltek. A gépház be-és kijárati nyílására szerelt gumifüggönyök megakadályozzák a szóróanyag kipattogzását. A szóróanyag zárt és folyamatos cirkulációját szállítócsiga, serleges elevátor, szóróanyag tisztító egység és adagoló biztosítják. A munkadarab a tisztítási művelet alatt egyenes vonalú haladó és saját tengelye körüli forgómozgást végez egyidejűleg. Ez a speciális diabolikus görgőpálya segítségével valósul meg. A görgőpálya minden görgője hajtott. A berendezés porelszívó- és leválasztó rendszere horganyzott acélcsövekből, formaelemekből, elszívó ventillátorból és patronos porleválasztóból épül fel. A berendezés teljes elszívás igénye 5000 m3/óra 2000 Pa nyomáskülönbség mellett. A poremisszió a környezetvédelmi normákat kielégíti. Poremisszió max. 3 mg/m3 A gép minden funkciója központi vezérlőszekrényből irányítható. Normál üzemmód (automatikus üzem) mellett – szerviz célokra- kézi vezérlési lehetőség is rendelkezésre áll.

Biztonságtechnikai elemek

Az ékszíjak és a lánchajtások hozzáférhetetlenséget biztosító burkolattal vannak ellátva. A gépházon levő búvóajtók elektromos reteszeléssel biztosítják, hogy nyitott ajtóval ne lehessen indítani a gépet, illetve az ajtó kinyitása esetén a berendezés azonnal leáll. A vezérlőszekrényen levő elektromos berendezések zárral biztosítottak illetéktelen működtetés ellen.

A berendezésen 4 db vészleállító gomb található, bármelyik megnyomásával a berendezés azonnal leáll. A berendezés nem tud szórni porelszívás működése nélkül. A gépházzal egybeépített zsilipek a be- és kijárati oldalon megakadályozzák a szóróanyag kipattogzását. A berendezés minden egysége be van kötve a vezetékes érintésvédelmi rendszerbe. A tápkábelek tömszelencén védőcsőben vannak a motorokhoz vezetve.

A berendezés villamos egységei el vannak látva a szükséges szabványos jelzésekkel

A berendezés környezetre gyakorolt hatása

A szemcseszóró berendezés zajszintje. A gép által keltett zaj a gép közvetlen közelében mérve 81-85 db(A) értékre várható. A porelszívó és porleválasztó egység által keltett zaj értéke a zajszigetelés és hangcsillapítás után 70 és 75 db(A) . A megadott értékeknél magasabb zaj várható a patronok visszatisztítását végző szelepek működtetésénél – ekkor az impulzus zajszint 80 db(A) érték körül alakul. A berendezés általános zajszintje hangszigeteléssel 80 dBA alá vihető.

Környezeti porterhelés. Az ajánlatban leírtaknak megfelelően a porszűrő után a levegő porszennyezettsége 3 mg/m3 alatt van. Ezt az eddig elvégzett mérések is igazolják. Az összes megszűrt levegő mennyisége a környezetbe kivezethető vagy a munkatérbe visszajuttatható. A berendezésen a szórásra használatos szóróanyag acélszemcse lesz. Ezért a levegő porszennyező anyag nem tartalmaz fibrogén anyagokat, amelyen hiányában az idevonatkozó „Munkahelyek levegőtisztasági követelményei – Szálló porok” – MSZ-21461-2:1992 szabvány 2. pontja értelmében a megengedhető átlagos koncentrációja 10 mg/m3.

Fő egységek leírása

Mangán kopásvédelem. A szórótér teljes belső felülete speciális kopásálló mangán lemezzel van borítva. A mangán lemez vastagsága 8 mm. A kopásvédelem hosszú ideig védi a gép szerkezeti egységeit a szórósugár káros koptató hatásaitól. Az extra kopási – igénybevételnek kitett felületek speciális ötvözött acélból készült, cserélhető kopólemezekkel védettek. Ugyancsak speciális kopásálló anyagból készülnek a gépházon belüli görgők is. A 13% mangántartalmú acél jellemző tulajdonsága, hogy a szemcse ütő-koptató hatására a felülete egyre keményebb lesz. (Hadfield acél). A mangánacél hegesztése speciális elektródákkal történik, amelyek az alapanyagnak megfelelő kopásvédelmi tulajdonságokkal rendelkeznek.

Gépház. A gépház hegesztett lemezkonstrukció, profilacél merevítéssel. A belső felület mangánacél kopásvédelemmel rendelkezik. A gépház oldalfalaira eltolt síkban van felszerelve 2 db ABR – 401 tip. szemcse szórófej. A szórófejeket egyenként 11 kW teljesítményű 2800 f/perc fordulatú elektromotor hajtja négy ékszíjjal. Az ékszíjfeszítés a motortartó billentésével oldható meg. A gépház négy lábon áll. Alja kúpos vályús kiképzésű. Ebben történik a lehullott szemcse és nehezebb szennyeződés összegyűjtése. A kúpos vályúban szállító csiga található, amely a szóróanyagot a serleges elevátorokhoz szállítja. A csigatengely a serleges elevátor alsó dobjáról kapja a hajtását egy merev tengelykapcsoló segítségével.. A gépházban képződő por elszívására a gépházon elszívó csonk van kiképezve, melyen keresztül a gépház a komplett gép porelszívó hálózatára van csatlakoztatva.

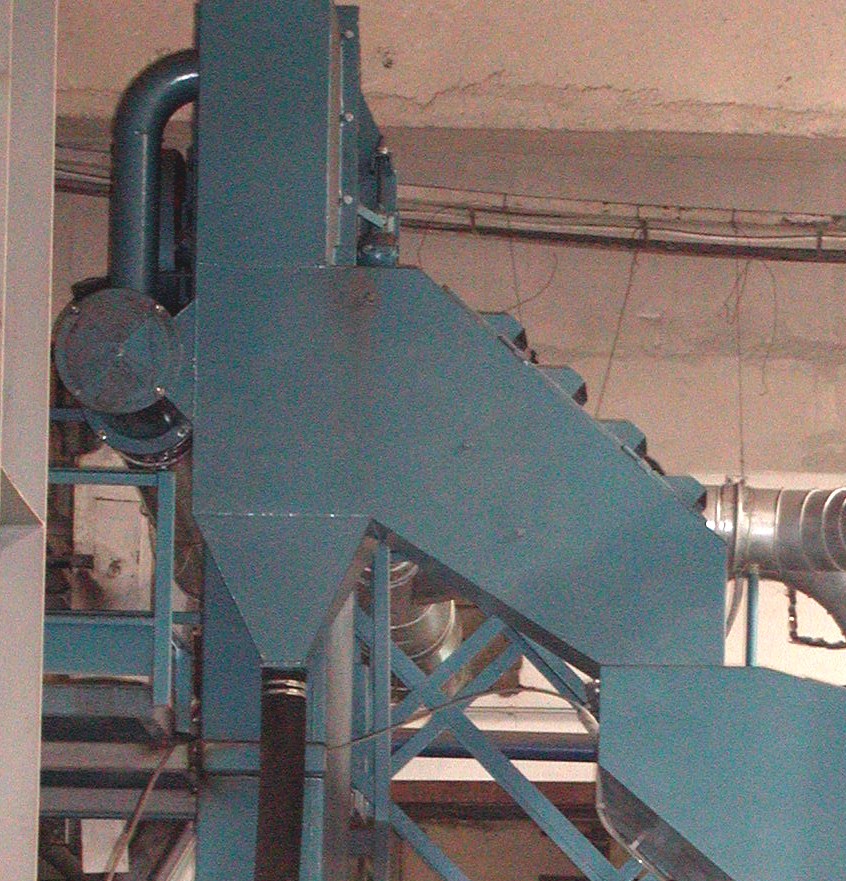

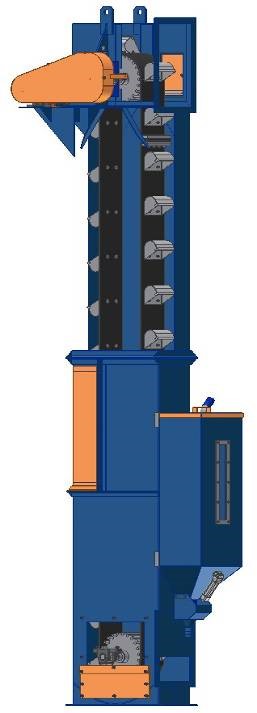

Serleges elevátor Fő részei: alsó szárelem, felső szárelem és a fej. Az alsó szárelem magába foglalja az elevátor alsó dobját, mely egy oldalon van az elevátorszárhoz csapágyazva, másik fele a csiga tengelyéhez tengelykapcsolóval csatlakozik. Az alsó szárelem élhajlított lemezből hegesztett konstrukció, oldalán csatlakozó keretekkel a csigához való összeszereléshez A felső szárelem egyszerű téglalap keresztmetszetű önhordó szerkezet. Ezen található a heveder szereléséhez szükséges szerelőnyílás. A fej a serleges elevátor hajtását biztosító dobból, láncfeszítő szerkezetből és kiadónyílásból áll. A fej a felső szárhoz csavarkötéssel csatlakozik. A fejben levő hajtódob a serleges heveder hajtását végzi, mely egyúttal a heveder feszítésére is szolgál. A hajtóműves motor lánchajtással hajtja a dobot. A serlegek végtelenített szövetbetétes gumihevederre vannak csavarkötéssel erősítve.

Az elevátor oldalára szóróanyag póttartály van felszerelve. A póttartály surrantó vályúval és pneumatikus működtetésű szektorzárral csatlakozik az elevátor alsó szárához. A póttartály akkor adagol plussz szemcsét a rendszerbe, amikor a nagyobb terjedelmű munkadarabok kihordják a szóróanyagot a gépházból és azt a holtidőt hidalják át amíg a szemcse visszakerül az adagolótartályba. A póttartály működése teljesen automatikus.

Szóróanyag tisztító (szélfajtázó). Finomlemezből hegesztett, szívott rendszerű kétlépcsős szóróanyag szelektáló berendezés. A lépcsők felülete gumiborítással rendelkezik. Ajtaján szívónyílások találhatók. A szélfajtázó hátsó végére csőcsonk van felszerelve. Ennek bármelyik vég- pontjára csatlakozhat a légsebességet szabályozó pillangószelep. A szélfajtázó által leválasztott porszennyeződés gumicsövön távozik a portartályba. A megtisztított szemcse az adagolótartályba surran.Adagoló tartály. A szélfajtázóban szelektált szóróanyag az adagolótartályban gyűlik össze. Az adagoló tartály alján szektorzár biztosítja a szórófejekhez megfelelő mennyiségű szóróanyag jutását. A szektorzárakat pneumatikus munkahenger működteti. A szektorzárakon átfolyó szóróanyag kopásálló gumitömlőn keresztül jut a szórófejekhez. Az adagolótartály esetleges túltöltésekor a felesleges szóróanyagot túlfolyócső szállítja az elevátoron levő póttartályba. A tartályba kerülő szóróanyag csak egy belső rostán keresztül folyhat le, melyen fennakadnak azok a nagyméretű szennyeződések, melyek a szórófejbe jutva károsodásokat okozhatnak.

Be és kijárati zsilip. Funkciója, a szóróanyag kipattogzásának megakadályozása a gépházból. Vízszintesen és függőlegesen szerelt többrétegű gumimandzsettából és kefeszegmensekből áll.

levegőcsövezés porleválasztó berendezés. Az elszívó ventillátor tisztalevegős ventillátor. Elektromos teljesítménye 5,5 kW. Légszállítási teljesítménye 5000 m3/h. A levegőcsövezés horganyzott egyenes csövekből, csőidomokból, csőcsatlakozókból áll. A szemcseszóró gép,- a porleválasztó és az elszívó ventillátor elszívási és kifúvási pontjait köti össze. A porleválasztó kimondottan koptató hatású porok leválasztására ajánlott “APSZ” típusú patronos szűrő.

A poros levegő egy labirinton áramlik a szűrőpatronokhoz. A nagyobb szemcseméretű porok a labirinton mozgási energiájukat vesztve a porgyűjtő bunkerbe kerülnek. A poros levegő az úgynevezett Ultra-Web filtereken átkényszerül áramlani. A filterek felületén a por megtapad és csak a tiszta levegő áramlik ki a szűrőből. A filterek felületén megtapadt port impulzusszerűen az elszívott levegő áramlási irányával ellentétes irányba bevezetett sűrített levegő “lerázza” a porgyűjtő silóba. A szűrő a por 99,73%-át megfogja. A megtisztított levegő a ventillátor kidobó kéményén elvezethető vagy annak kb. 75%-a egy téli-nyári szelep átváltásával munkatérbe visszavezethető.Vezérlés. A vezérlőszekrényből indítható, leállítható valamennyi elektromos berendezés. Itt található a főkapcsoló amellyel a berendezést feszültség alá lehet helyezni illetve feszültség mentesíteni lehet. A vezérlés biztosítja a különböző motorok megfelelő sorrendben történő automatikus indítását, leállítását. Biztosítja a motorok túlterhelés elleni védelmét valamint a biztonságtechnikai reteszeléseket.

Műszaki adatok

Minimális munkadarab hossz – 500 mm

Sűrített levegő nyomás – 6 bar

| Gázpalack hossz min. (mm) | 500 |

|---|---|

| Kapacitás | 250/ palack |