- For secure high-pressure

- +36 62 999 051

- info@pwent.eu

Termékek

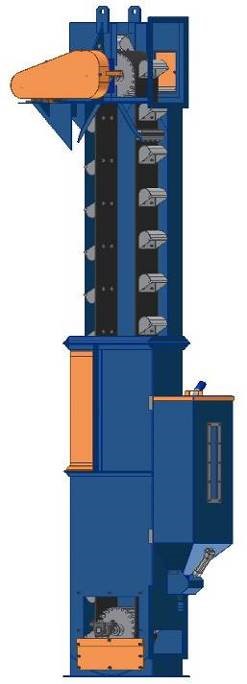

HC-800-2- függesztőpályás sörétező gép

Y pályás függesztéses 3 szórókerekes sörétező gép gázpalackok külső tisztításához. Gázpalack hossz -1200 mm, átmérő – 800 mm, súly -400 kg. 6-12 függesztés / óra (kb. 250 db gázpalack/műszak) teljesítményre képes gép. 180 kg szemcse/perc. Egy függesztés akár több gázpalack

Gázpalack hossz -1200 mm, átmérő – 800 mm, súly -400 kg. 2 szórókerekes szemcseszóró gázpalackok tisztításához. 1000 kg szemcsetöltet. A gázpalackok méretétől függően egy függesztés akár több gázpalackot is jelenthet. 6-12 függesztés / óra (250 db gázpalack/műszak) teljesítményre képes gép.

Lehetséges opciók

- Frekvenciaváltó a szórókerekekhez, a szemcse szórási erejének változtatásához

- ATEX előírásoknak megfelelő szűrő és védelmi rendszer

- Üzembe helyezés külön költségként kerül felszámításra

Általános leírás

A HC tip. szemcseszóró berendezés általános esetben kisebb öntvények, hegesztett, kovácsolt munkadarabok, csokrosítva függeszthető alkatrészek felülettisztítására ajánlott. A berendezések két szórófejjel rendelkeznek.

Ezek egymástól eltolt síkú elhelyezkedése biztosítja azt, hogy a munkadarabok teljes felületén érvényesüljön a szemcsesugár tisztító hatása. A szórófejek axiális gravitációs szóróanyag bevezetésűek, mechanikus előgyorsítóval rendelkező 6 lapátos konstrukciók, pontos szóróanyagsugár beállítási lehetőséggel. A szemcseszórandó alkatrészeket kézi konvejor pályás függesztésen kell a tisztítókamrába vonszolni. A függesztés a munkadarabokkal együtt folyamatos forgómozgást végez, a szóró kerekek előtt. Az ipszilon pályára szerelt két darab függesztés lehetőséget biztosít arra, hogy míg az egyik függesztés a szóró kabinban tartózkodik, addig a másik függesztésen elő lehet készíteni a következő szórandó adagot. A szóró kabin aktív szemcsesugár zónába eső belső felülete nagy kopásállóságú mangánacél burkolattal rendelkezik, míg az egyéb belső felületek kopásálló gumilemezzel védettek.

Szemcseszórás csak a kabin zárt ajtai mellett lehetséges, mely tökéletes szemcsekipattanás elleni védelmet nyújt. A kabin ajtait pneumatikus munkahenger nyitja-zárja. A szóróanyag zárt és folyamatos cirkulációját szállítócsiga, serleges elevátor , szóróanyag tisztító egység és adagoló biztosítja. Az optimális felületi tisztaság érdekében a kiszórt szóróanyag mennyisége és a szórási időtartam fokozatmentesen állítható. Opciós tételként a szórófejek fordulatszáma frekvenciaváltóval szabályozható. A megtisztított alkatrészeket a szórás befejezése és az ajtó kinyitása után kézi erővel kell a kamrából eltávolítani és az időközben újabb alkatrészekkel előkészített függesztéssel kicserélni. A szemcseszórás során keletkező por elszívására és leválasztására korszerű patronos rendszerű porelszívó-porleválasztó berendezés szolgál. A berendezés központi vezérlőszekrényről működtethető.

Szerviz célokra kézi üzemmód, üzemszerű használatra automatikus üzemmód bekapcsolása lehetséges.

Porelszívás,- porleválasztás

A szemcseszórás során keletkező por munkatérből történő elszívása és a por környezetbe történő kijutásának megakadályozása. A porelszívó rendszer elemei:

- Radiál elszívó ventilátor

- Patronos porleválasztó

- Elszívó és befúvó idomok

- Elszívó csövezés

Az elszívott levegő visszakeringtethető a munkatérbe vagy kivezethető a kültérbe. A porleválasztó utáni, tisztított levegő portartama: max 3 mg/m3.

Biztonságtechnikai elemek

Az ékszíjak és a lánchajtások hozzáférhetetlenséget biztosító burkolattal vannak ellátva. A gépházon levő ajtók elektromos reteszeléssel biztosítják, hogy nyitott ajtóval ne lehessen indítani a gépet, illetve az ajtó kinyitása esetén a berendezés azonnal leáll. A vezérlőszekrényen levő elektromos berendezések zárral biztosítottak illetéktelen működtetés ellen. Porelszívás nélkül a szórási folyamat nem indítható. A berendezésen 2 db vészleállító gomb található, bármelyik megnyomásával a berendezés azonnal leáll. A berendezés minden egysége be van kötve a vezetékes érintésvédelmi rendszerbe. A tápkábelek tömszelencén védőcsőben vannak a motorokhoz vezetve. A berendezés villamos egységei el vannak látva a szükséges szabványos jelzésekkel

A berendezés környezetre gyakorolt hatása

A szemcseszóró berendezés zajszintje. A gép által keltett zaj a gép közvetlen közelében mérve 79-83 db(A) értékre várható. A porelszívó és porleválasztó egység által keltett zaj értéke 75 és 78 db(A) . A megadott értékeknél magasabb zaj várható a patronok visszatisztítását végző szelepek működtetésénél – ekkor az impulzus zajszint 80 db(A) érték körül alakul.

Környezeti porterhelés Az ajánlatban leírtaknak megfelelően a porszűrő után a levegő porszennyezettsége 3 mg/m3 alatt van. Ezt az eddig elvégzett mérések is igazolják. Az összes megszűrt levegő mennyisége a környezetbe kivezethető vagy a munkatérbe visszajuttatható. A berendezésen a szórásra használatos szóróanyag acélszemcse lesz. Ezért a levegő porszennyező anyag nem tartalmaz fibrogén anyagokat, amelyen hiányában az idevonatkozó „Munkahelyek levegőtisztasági követelményei – Szálló porok” – MSZ-21461-2:1992 szabvány 2. pontja értelmében a megengedhető átlagos koncentrációja 10 mg/m3.

A berendezés tűzvédelmi besorolása A szóróterem és a gépészet a „D”- tűzveszélyességi osztályba tartozik. Az ettől eltérő besorolásba tartozik a szűrőegység. Az idevonatkozó rendelet szerint a szűregység külső felülete és 1.000mm-s körzete MSZ EN 1127-1 szerint 22 zónába tartozik.

Szállítási egységek

Gépház (szóró tér) A gépház hegesztett lemezkonstrukció, profilacél merevítéssel. A belső felület mangánacél kopásvédelemmel rendelkezik. A gépház oldalfalaira eltolt síkban van felszerelve 2 db ABR tip. szemcse- szórófej. A szórófejeket egyenként 5,5kW teljesítményű 2600 f/perc fordulatú elektromotor hajtja négy ékszíjjal. Az ékszíjfeszítés a motortartó billentésével oldható meg. A gépház alja kúpos vályús kiképzésű. Ebben történik a lehullott szemcse és nehezebb szennyeződés összegyűjtése. A kúpos vályúban szállító csiga található, amely a szóróanyagot a serleges elevátorhoz szállítja. A gépház tetején helyezkedik el a függesztés forgató hajtómű is. A gépházban képződő por elszívására a gépházon elszívó csonk van kiképezve, melyen keresztül a gépház a komplett gép porelszívó hálózatára van csatlakoztatva.

Mangán kopásvédelem A szóró tér (gépház) szóró síkban a belső felülete speciális kopásálló mangán lemezzel van borítva. A szóró síkon kívüli oldalak és a vég, valamint az ajtók kopásálló gumilemezzel van borítva. A lemez vastagsága 5-8 mm. A kopásvédelem hosszú ideig védi a gép szerkezeti egységeit a szóró sugár káros koptató hatásaitól. A 13% mangántartalmú acél jellemző tulajdonsága, hogy a szemcse ütő-koptató hatására a felülete egyre keményebb lesz. (Hadfield acél). A mangánacél hegesztése speciális elektródákkal történik, amelyek az alapanyagnak megfelelő kopásvédelmi tulajdonságokkal rendelkeznek.

Serleges elevátor. Fő részei: alsó szárelem, felső szárelem és a fej. Az alsó szárelem magába foglalja az elevátor alsó dobját, a csapágyazással. Az alsó szárelem élhajlított lemezből hegesztett konstrukció, oldalán csatlakozó keretekkel a kereszt szállító csiga összekapcsolásához. A felső szárelem egyszerű téglalap keresztmetszetű önhordó szerkezet. Ezen található a heveder szereléséhez szükséges szerelőnyílás. A fej a serleges elevátor hajtását biztosító dobból, láncfeszítő szerkezetből és kiadónyílásból áll. A fej a felső szárhoz csavarkötéssel csatlakozik. A fejben levő hajtódob a serleges heveder hajtását végzi, mely egyúttal a heveder feszítésére is szolgál. A hajtóműves motor lánchajtással hajtja a dobot. A serlegek végtelenített szövetbetétes gumihevederre vannak csavarkötéssel erősítve. Szállítási kapacitás: 6 m3/óra, Hajtómű teljesítmény: 1,5 kW

Szóróanyag-tisztító Finomlemezből hegesztett, szívott rendszerű kétlépcsős szóróanyag szelektáló berendezés. A lépcsők felülete gumiborítással rendelkezik. Ajtaján szívónyílások találhatók. A szélfajtázó hátsó végére csőcsonk van felszerelve. Ennek bármelyik vég- pontjára csatlakozhat a légsebességet szabályozó pillangószelep. A szélfajtázó által leválasztott porszennyeződés gumicsövön távozik a portartályba. A megtisztított szemcse az adagoló-puffertartályba surran.

Szóróanyag adagoló tartály A szóróanyag tisztítóban szelektált szóróanyag az adagolótartályban gyűlik össze. Az adagoló tartály alján szektorzár biztosítja a szórófejek szemcseellátásának szabályozását. A szektor zár pneumatikus működtetésű. Ütközők állításával beállítható a kiszórni kívánt szemcse mennyiség. A tartályba kerülő szóróanyag csak egy belső rostán keresztül folyhat le, melyen fennakadnak azok a nagyméretű szennyeződések, melyek a szóró fejekbe jutva zavarokat okozhatnak. Tartály térfogat 0,3m3- lefolyónyílások száma: 2.db A lefolyó csonkokból a szóróanyag kopásálló gumitömlőkön folyik a szóró turbinákhoz.

Porelszívó rendszer. Tartalmazza- 1 db. APSZ 4 tip patronos, automatikus sűrített levegő impulzusos visszatisztítású szűrő berendezés, komplett, vezérléssel, patronokkal, csőcsatlakozó elemekkel, porgyűjtő garattal, lábakkal 1 db porgyűjtő edény. Elszívó ventilátor, hajtómotorral. Levegőcsövezés a szükséges légtechnikai elemekkel, idomokkal, hangtompítóval, kötőelemekkel.

Helyszíni szerelés, üzembe helyezés. A leszállított gépészeti egységeket szakembereink a helyszínen (belföldön) összeszerelik. Az összeállított szemcseszóró gépet beüzemelik, Vevő kijelölt személyeit a kezelésre és karbantartásra betanítják.Elvégezzük az érintésvédelmi méréseket, melyről jegyzőkönyvet készítünk.

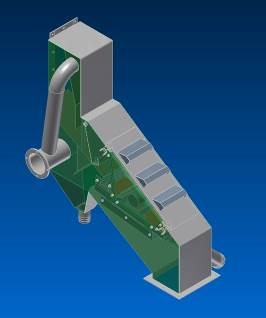

APSZ patronos porleválasztó műszaki leírása

A berendezés rendeltetése Ipari üzemekben, eszközöknél keletkező poros levegő megszűrésére szolgál. Teljesen automatikusan működik, tartós üzembe alkalmazható készülék, mely a legkülönbözőbb fajtájú porok leválasztását kiváló hatásfokkal biztosítja.

A berendezés működése A szűrendő levegő ( gáz ) a poros levegő nyílásán áramlik be a levegőkamrába. Átáramlik a szűrőpatronokon , kívülről befelé, közben a por a patronok külső felületén leválik. A tisztított levegő a kiadócsonkon át távozik, a leválasztott por egy garatba hull, ahonnan a kivezető szerelvényen keresztül elhagyja szűrőt. A patronok tisztítása sűrített levegő impulzusszerű befúvatással történik. A befújás ideje, valamint a szünetidő az elektronikus vezérlőegység segítségével változtatható.

Szerkezeti leírás A berendezés építőszekrény elv szerint készül. A szűrőelemek és a váz egyes részei, a vezérlés azonosak a különböző nagyságú porszűrőknél. A tisztítandó levegő a gép oldalán lévő csonkon keresztül jut be a gépbe. A levegő átáramolva a patronokon bejut a kimeneti kamrába, majd az elszívó fedélen átjutva távozik a berendezésből. A levegő csak a szűrőpatronokon keresztül juthat a kimeneti kamrába, aminek a hátsó fala speciális kialakítású a patronok stabil és átporzás mentes megfogása érdekében. A szűrőpatronok rögzítése csavarokkal történik. A kimeneti kamrában helyezkednek el a patronok tisztítására szolgáló fúvócsövek. Ezek úgy vannak elhelyezve, hogy a furatokon kiáramló nagy nyomású levegő be tudjon áramolni a patronokba és ott belülről kifelé haladva a felrakódott port a szűrőpatronok felületéről lefújja. A fúvócsövekbe a levegő a légtartályból membránszelepen keresztül jut be. A membránszelep vezérlését az elektronikus vezérlő egység biztosítja. A lefúvatási és a szünetidő is – adott értékhatárok között – állíthatók. A szűrőpatronok cseréjéhez a kimeneti kamrára nagyméretű, tömített ajtók vannak szerelve, így a karbantartás biztonságosan és szakszerűen elvégezhető. A gravitáció és a lefúvatás miatt lehulló por a kamrák alatt elhelyezkedő kúpos garatba hullik, ahonnan egy por kiadagolón át a porgyűjtő edénybe kerül. A berendezésbe beépítet patronok minősége, és az eddig elvégzett mérések biztosítják azt, hogy a kibocsátott levegő porral szennyezettsége 3 mg/m3 alatti értéken legyen, amely levegő már a megszívott térbe visszavezethető. A gép be- és kimeneti kamrái acéllemezből készülnek, az elemek közötti tömítés biztosítja a kiporzás-mentességet. A gép profilacél vázba csavarkötéssel rögzített, a vázelemeken keresztül telepítési helyére rögzíthető. A berendezés nem igényel semmi karbantartói tevékenységet.

- A porleválasztók DONALDSON TORIT ULTRA WEB patronokkal vannak szerelve.

- A patronok porleválasztási hatásfoka 99,99 % .

- A szűrőből kilépő tisztított levegő por emissziós értéke 3 mg/m3 alatt van.

Levegőcsövezés A levegőcsövezés horganyzott egyenes csövekből és csőidomokból, csőcsatlakozókból áll. A szemcseszóró gép,- a porleválasztó és az elszívó ventillátor elszívási és kifújási pontjait köti össze.

Vezérlés A vezérlőszekrényből indítható, leállítható valamennyi elektromos berendezés. Itt található a főkapcsoló amellyel a berendezést feszültség alá lehet helyezni illetve feszültség mentesíteni lehet. A vezérlés biztosítja a különböző motorok megfelelő sorrendben történő automatikus indítását, leállítását. Biztosítja a motorok túlterhelés elleni védelmét, valamint a biztonságtechnikai reteszeléseket. A berendezés elektromos betáp. igénye: 3 x 400 V, 50 Hz , vezérlőfeszültség 110 V AC.

Konvejor pálya A szemcseszórandó munkadarabokkal megtöltött függesztés a gép tetejéhez csatlakozó konvejorpályán jut a szórótérbe illetve a felrakási és leszedési pozícióba. A konvejor pálya a függesztés teherbírásának megfelelő méretű I gerendából készül. A pálya általában „Y” alakú, de ha a helyi viszonyok megkövetelik lehet „T” vagy fél „Y” alak is. A pályára két függesztés tartó kocsi van felszerelve. A függesztések mozgatása kézzel történik.

Műszaki adatok

A függesztés maximális méretei:

- Magasság max.: 1200 mm

- Átmérő max. 800 mm

- Sőlky max. 400 kg

- Szórandó anyag minősége: acél

A szemcseszóró gép befoglaló méretei és telepítési helyigénye: a mellékelt rajz szerint

Szórási mód: szórókerékkel, kézi és automata üzemmódban

Szükséges kiszolgáló személyzet: 1 személy

Szóróanyag: Acélszemcse GP tipus

Szóróanyag töltet: 400 kg

Szórási teljesítmény: 6-12 függesztés/óra

A gép zajterhelése a környezetre: 79-83 dB(A)

Szórófejek

Száma: 2 db

Típusa: ABR-380

Átmérő: 380 mm

Járókerék fordulatszáma: 2600 fordulat/perc

Szemcsekiszórás: 90 kg/min/szórófej

Hajtás teljesítmény: 5,5 kW/szórófej

Konvejorpálya

Terhelhetőség: 400 kg/függesztés

Energia igény

Elektromos: 16,5 kW

Sűrített levegő

Nyomás: 6 bar

Mennyiség: 6 m3/óra

Porelszívó ventilator teljesítménye: 3500 m3/h

Elektromos adatok

Tápfeszültség: 3 x 400 V

Vezérlőfeszültség: 24 V

Frekvencia: 50 Hz